纯水制备技术发展史

目录

1.4:纯水制备技术发展史

1.4.1:离子交换(树脂)工艺

1.4.2:微滤膜技术

1.4.3:电渗析技

1.4.4:反渗透技术

1.4.5:超滤技术

1.4.6:纳滤技术

1.4.7: 电去离子(EDI)技术

1.4.8: 脱气膜技术

纯水制备技术的发展是现代水处理技术发展中最浓墨重彩的一笔,其快速发展主要归功于20世纪30年代以来不断发展的现代离子交换(树脂)和膜分离技术。纯水制备过程中最常用的树脂为软化树脂,阴阳树脂及抛光树脂,而常见的膜分离技术则有微滤(微孔膜过滤,Micro-filtration,MF),超滤(Ultrafiltration,UF),纳滤(Rationalization,NF),反渗透(Reversed osmosis,RO),电渗析(Electrodialysis,ED),电去离子(Electrodeionization,EDI),脱气膜等

1.4.1离子交换(树脂)技术/工艺(20世纪30年代)

离子交换工艺:靠离子的化学交换来完成对水的除盐。离子交换树脂是最早出现的功能高分子材料。

1935年英国的Adams和Holmes发表了关于酚醛树脂和苯胺甲醛树脂的离子交换性能的工作报告,由此开创了离子交换树脂领域的发展,同时也开创了功能高分子领域,经过Adams和Holmes的发明,带有磺酸基和氨基的醛酚树脂很快实现了工业化生产并首先在水的脱盐中被大量应用。离子交换树脂技术开始正式登上水处理的舞台。

离子交换器是离子交换树脂进行化学交换的容器和场所,一般可分为:钠离子交换器(软化器)、阴阳床(复床)、混合床(抛光混合树脂床)等。

阳离子交换器:俗称阳床,内含阳离子交换树脂,根据其树脂再生所用药剂可分为氢型和钠型;钠型阳离子交换器被称为软化器或钠离子交换器。氢型阳离子交换树脂一般不单独使用,多用于混合床,或者与钠型阳离子交换树脂配合使用。

阴离子交换器:俗称阴床,内含阴离子交换树脂,用阴树脂中的氢氧根交换掉水中的其他阴离子。

阴阳树脂床:俗称复床,由阳离子交换器(阳床)和阴离子交换器(阴床)串联组成。在纯水制备过程中,一般先经过阳床,再经过阴床。当原水通过阳树脂时,水中的阳离子被吸附,树脂所带的H+被置换到水中,使水呈酸性(pH=3左右),当pH<4时二氧化碳几乎全以气体形式存在,经过除碳器脱除后进入到阴床,而阴离子交换柱在酸性介质中易于交换;如果不脱除,二氧化碳气体与阴树脂反应,缩短阴树脂的交换容量,缩短工作周期,增加制水成本。所以一般的复床结构为阳床+除碳器+阴床。一级复床的除盐率跟一级RO系统的除盐率相当,二级复床的除盐率和二级RO系统的除盐率相当。

抛光树脂床:俗称混床,内含抛光(混床)树脂。抛光树脂是由氢型强酸性阳离子交换树脂(H型)及氢氧型强碱性阴离子交换树脂(OH型)混合而成,混床水中的H+离子与OH-离子立即生成电离度很低的水分子,可以使交换反应进行得十分彻底。一般用于超纯水处理系统末端,来保证系统出水水质维持用水标准。合理设计的超纯水系统混床工艺出水水质电阻率都能达到18MΩ*cm以上。

树脂再生:一种使离子交换树脂珠子满载的过程,并去除在使用中循环期间吸附的离子,从而使树脂可以继续利用(阳离子树脂用盐酸,阴离子树脂用氢氧化钠)。阴阳离子交换系统由树脂床构成,可以通过离子交换获取硬度或其他元素。之后采用通高浓度(10%盐水)盐或其他再生化学品对树脂珠粒进行再生,恢复树脂的交换容量,使离子交换树脂系统可以反复使用。

备注:一般的软化树脂,阴/阳离子床树脂都可再生,抛光混床树脂则有可再生和不可再生两种,其优缺点也各不相同。

1.4.2微滤膜技术(20世纪30年代)

微滤膜技术,全称微孔膜过滤技术,简称微滤技术,是膜分离技术中最早产业化的一种,当时主要是以天然或人工合成的聚合物制成的微孔过滤膜。

1907年Bechhold发表了第一篇系统研究微孔滤膜性质的报告。1918年Zsigmondy等首先提出了商品规模生产硝化纤维素微孔过滤膜的方法,并于1921年获得专利,1925年在德国的哥丁根大学成立了世界上第一个微孔滤膜公司“Sartorius GmbH”,专门生产和销售微孔滤膜。二战后,美国和英国也对微孔滤膜的制造技术和应用进行了广泛的研究,这些研究对微滤技术的迅速发展起到了推动作用,

微滤膜过滤属压力驱动型膜分离技术,主要去除微粒、亚微粒和细粒物质。其主要过滤原理是以静压差为推动力,利用筛网状过滤介质膜的“筛分”作用进行分离的膜过程,其原理与普通过滤相类似,但过滤的微粒很小。

微滤膜过滤多用于半导体工业超纯水的终端处理、反渗透的前端预处理、在啤酒与其他酒类的酿造中,用以去除微生物与异味杂质等。微滤膜常用的聚合物材料有聚碳酸酯、纤维素酯、聚偏二氟乙烯、聚砜、聚氯乙烯等。

备注:有一种过滤称为精密过滤,是一种以过滤精度来区别过滤方式的命名,其过滤精度一般在0.1-50μm。微滤膜的孔径在0.1-10μm左右,属于精密过滤的范畴。生活中也有人将精密过滤俗称为微滤,但是此时的微滤不等同于微滤膜过滤,只能说后者的过滤精度属于微滤范畴。

1.4.3电渗析技术(20世纪50年代)

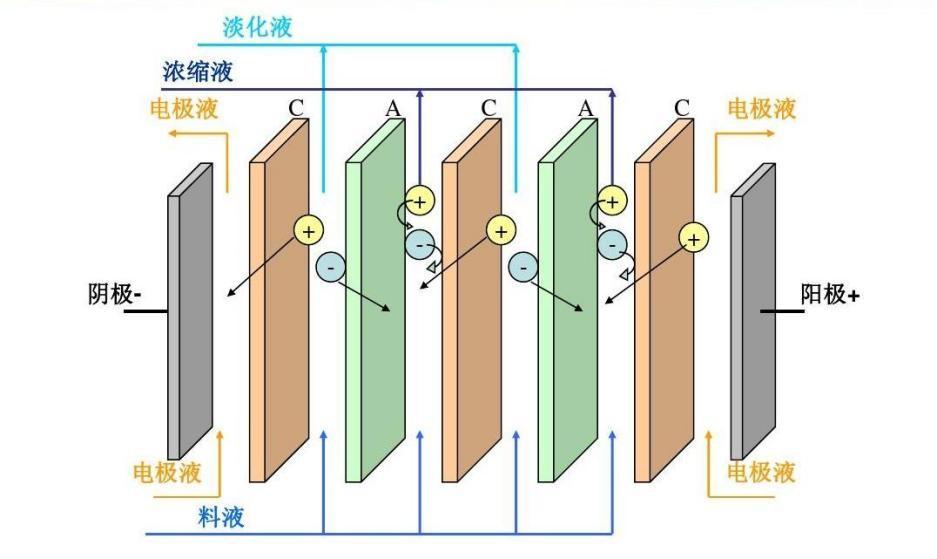

电渗析是一种薄膜分离技术,以电位差为推动力,利用离子交换膜的选择透过性,将带电组分的盐类与非带电组分的水分离。这种技术利用离子交换膜的特性,使水得到淡化除盐。

1903年,Morse和Pierce把两根电极分别置于透析袋内部和外部溶液中,发现带电杂质能迅速地从凝胶中除去;1924年,Pauli采用化工设计的原理,改进了Morse的实验装置,力图减轻极化,增加传质速率。但直到1950年Juda首次试制成功了具有高选择性的离子交换膜后,电渗析技术才进入了实用阶段,奠定了电渗析的实用化基础。

电渗析技术原理:在外加直流电场作用下,利用离子交换膜的透过性(即阳膜只允许阳离子透过,阴膜只允许阴离子透过),使水中的阴、阳离子作定向迁移,从而达到水中的离子与水分离的一种物理化学过程。在阴极与阳极之间,放置着若干交替排列的阳膜与阴膜,让水通过两膜及两膜与两极之间所形成的隔室,在两端电极接通直通电源后,水中阴、阳离子分别向阳极、阴极方向迁移,由于阳膜、阴膜的选择透过性,就形成了交替排列的离子浓度减少的淡室和离子浓度增加的浓室。

电渗析技术原理

与此同时,在两电极上也发生着氧化还原反应,即电极反应,其结果是使阴极室因溶液呈碱性而结垢,阳极室因溶液呈酸性而腐蚀。因此,在电渗析过程中,电能的消耗主要用来克服电流通过溶液、膜时所受到的阻力及电极反应。

1.4.4反渗透技术(20世纪60年代)

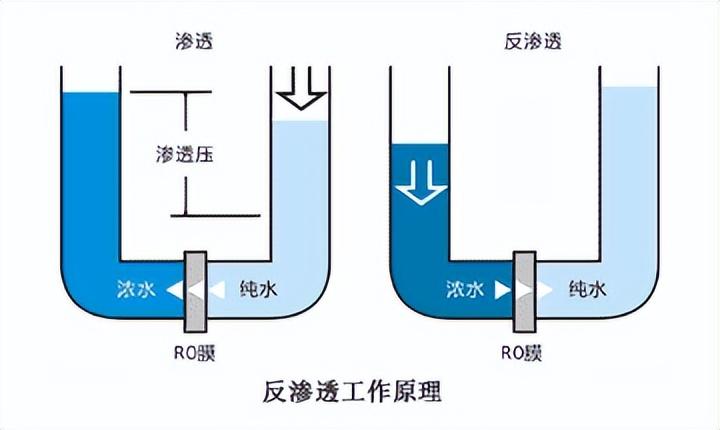

反渗透是一种以压力差为推动力,从溶液中分离出溶剂的膜分离操作。对膜一侧的料液施加压力,当压力超过它的渗透压时,溶剂会逆着自然渗透的方向作反向渗透。从而在膜的低压侧得到透过的溶剂,即渗透液;高压侧得到浓缩的溶液,即浓缩液。反渗透膜只允许特定物质通过,其他物质部分或全部被截留。

1960年,Srinivasa Sourirajan和Sidney Lobe首次研制成世界上具有历史意义的非对称反渗透膜,使膜分离技术进入了大规模工业化应用的时代。过滤精度为0.0001微米左右是美国60年代初研制的一种超高精度的利用压差的膜法分离技术。

反渗透工作原理

反渗透工作原理:当两种不同浓度的溶液,由一个RO膜隔开时,渗透现象会自然发生。渗透压将水压过RO膜,水将浓度较高的溶液稀释,最后达到浓度平衡。如果通过施加压力于高浓度溶液,以抗衡渗透压,并且迫使高浓度溶液中溶质反向通过RO膜并加以收集,这就是反渗透系统的基本工作原理。

1.4.5超滤技术(20世纪70年代)

超滤是一种以压力为推动力的膜分离过程,通过膜表面的微孔筛选可将直径为0.001-0.02μm(1-20nm)之间的颗粒和杂质截留,可有效去除水中胶体、硅、蛋白质、微生物和大分子有机物。当液体混合物在一定的压力推动下流经膜表面时,溶剂及小分子物质透过膜,而大分子物质则被截留,从而实现大小,分子间的分离和净化目的。

1861年,Schmidt 用棉花胶膜或璐膜分滤溶液,当施加一定压力时,溶液(水)透过膜,而蛋白质、胶体等物质则被截留下来,其过滤精度远远超过滤纸。1907年,Bechhold比较系统地研究了超滤膜,并首次采用了“超滤”这一术语。1960年Loeb和 Sourirajan研制成功具有较高水通量的不对称醋酸纤维素反渗透膜,使超滤技术获得了突破性的进展。1963年 Michaels创建了 Amicon公司,专门生产和销售各种截留分子量的超滤膜。在这之后短短的几年时间内,各种结构形式的超滤装置也相继出现。1965年以后,又有多家公司和生产厂家推出了各种聚合物超滤膜,使超滤技术步入快速发展阶段。

备注:生活中的超滤常采用0.01微米过滤孔径,其主要原因是对人体有害的细菌直径都大于或等于0.02微米,而对人体有益的部分矿物质和微量元素的直径都小于或等于0.01微米,因此超滤膜的过滤精度为0.01微米,可以去除水中的有害细菌,保留对我们人体有益的矿物质和微量元素。

1.4.6纳滤技术(20世纪80/90年代)

纳滤又称为松散反渗透,其过滤精度介于超滤和反渗透之间,脱盐率比反渗透低,是一种新型压力型膜法分离技术。

1970年代,纳滤膜诞生于低压反渗透研究,优异奇特的性能立即吸引了膜技术领域的关注。1980年代,“纳滤”被正式命名,相关产品进入商业领域,在水质软化、饮用水中天然有机物的去除中得到应用。1990年代,纳滤作为主流膜处理技术登上历史舞台,有关纳滤的科学研究增多,技术发展加速,学术论文数目激增,一批拥有核心技术的纳滤膜研发生产企业开始涌现,如德国Nanoton、荷兰Lenntech等。

纳滤膜的孔径在纳米级(1-10nm),工业上常采用1-2nm孔径,能让水完全通过,截留或部分截留比水分子量大的物质。属于压力推动的膜工艺,其工作压力是反渗透的1/3左右,产水量是反渗透的2-3倍,可以截留分子量大于200的物质。可直接去除细菌、病毒,降低水中溶解性有机物,85%-95%的硬度(钙镁离子)、大于70%的一价离子,同时减少总溶解性固体(TDS)。

纳滤膜的最大特点就是离子脱除的选择性,其对不同的离子和分子量的有机物有不同的脱除率,对一价离子和相对分子质量低于150的有机物去除率低,对二价离子和高价离子及相对分子质量大于200的有机物的选择性强。

常见过滤膜对比

1.4.7电去离子(EDI)技术

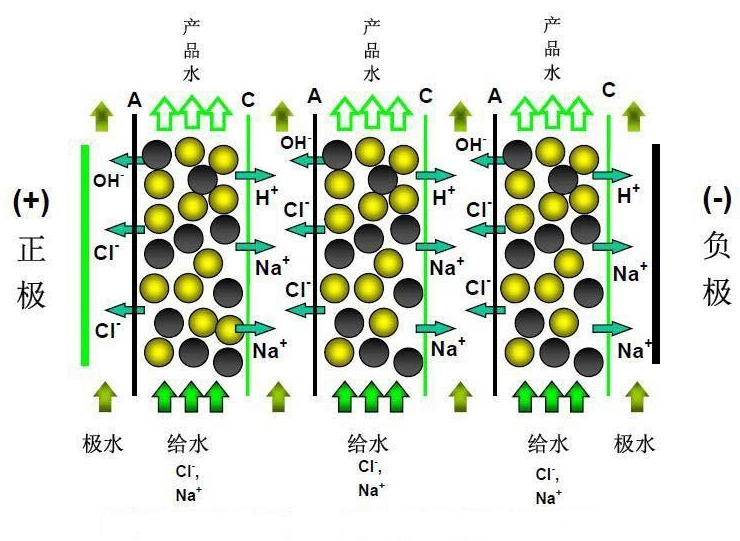

电去离子:Electrodeionization,简称EDI,又称电除盐,填充床电渗析。在电渗析器的隔膜之间装填阴阳离子交换树脂、将电渗析与离子交换有机的结合起来的一种水处理技术。

电去离子的概念早在上世纪50年代就已被提出,但它真正大规模应用是从1987年美国Millipore公司研制成功第一台商业EDI设备:Ion-pure CDITM开始。至此EDI技术达到实用化水平,EDI技术的研究和发展从此进入了一个快速发展的时期。

EDI工作原理:EDI是一种将电渗析法与离子交换法结合起来的一种水处理方法,即在电渗析的除盐室中填充阴阳离子交换剂,利用电渗析过程中极化现象对离子交换填充床进行电化学再生,它兼有电渗析技术的连续除盐和离子交换技术深度脱盐的优点,又避免了电渗析技术浓差极化和离子交换技术中的酸碱再生等带来的问题。

EDI工作原理

EDI去离子的基本原理包括以下3个流程:

1、电渗析过程

水中电解质在外加电场作用下,通过离子交换树脂,在水中进行选择性迁移,随浓水排出,从而去除水中的离子。

2、离子交换过程

通过离子交换树脂对水中的杂质离子进行交换,结合水中的杂质离子,从而达到有效去除水中离子的效果。

3、电化学再生过程

利用离子交换树脂界面水发生极化产生的H+和OH-对树脂进行电化学再生,实现树脂的自再生。

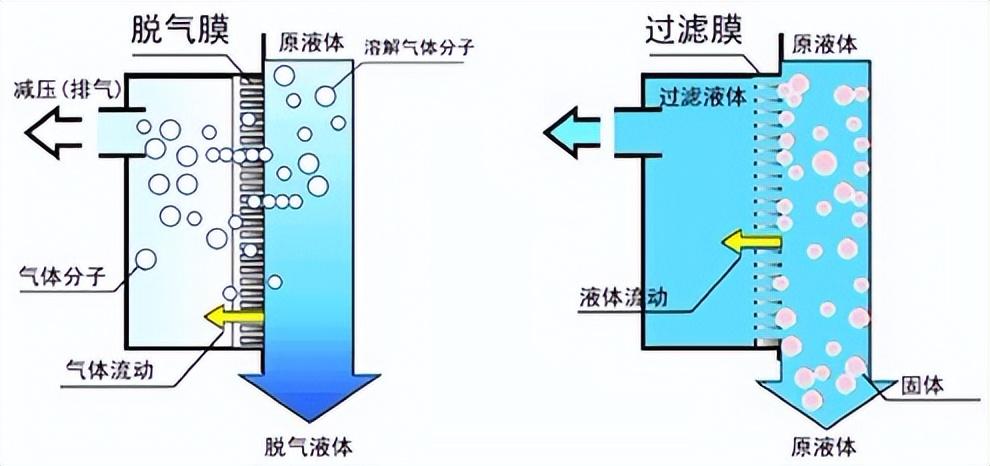

1.4.8脱气膜技术(21世纪初)

脱气膜工艺:脱气膜技术是一种新型的气/液膜分离工艺过程,通过抽真空、抽真空+N2等方法可使水中的O2脱除率大于90%,通过吹气、抽气+吹气等的方法可使水中的CO2脱除率大于85%,用户还可通过脱气膜串联等方法进一步提高脱气效果。

气体分离膜的发展历程:

20世纪50年代末:珀金斯发现了塑料膜在分离C02和02方面的优良性能,开创了气体分离膜技术的先河

20世纪60年代:Johnson 和Teeters 提出了一个重要的理论概念:气体分子通过膜的能力取决于气体在膜中的渗透速率和扩散速率之比,即“选择性”(selectivity)概念,莫定了膜分离理论的基础。

20世纪70年代:开始利用气体分离膜技术来分离空气和发展蓝气气体、氨和氢等新型分离材料,跨入了气体分离膜技术的应用研究领域。

20世纪80年代初:高性能复合分离材料的开发成为气体分离膜技术的一项热点。这种新材料结合了膜的选择性和气体传输速率的优势,成为气体膜分离技术的重要突破口。

20世纪90年代,开始出现宽温度范用、极高选择性、高通量的复合膜等先进膜材料,使气体膜分离技术不断向高性能、低能耗的方向发展。

21世纪初:叠层膜技术和微孔结构膜等新型膜材料的出现,使气体分离膜技术的应用领域不断扩大,并且更加适用于生物医药和环保等领域。

近几年:新型膜材料如基于金属有机骨架-聚醚膜、离子液体-聚酷膜和光催化聚丙烯膜等异质膜材料不断涌现大幅提升了气体分离膜技术的性能和适用范围

脱气膜作用原理:高纯水设备脱气膜主要是用来脱除水中二氧化碳和氧气的,脱气膜的运行原理是脱气膜内装有大量的中空纤维,纤维的壁上有微小的孔,水分子不能通过这种小孔,而气体分子却能够穿过。工作时,水流在一定的压力下从中空纤维的里面通过,而中空纤维的外面在真空泵的作用下将气体不断的抽走,并形成一定的负压,这样水中的气体就不断从水中经中空纤维向外溢出,从而达到去除水中气体的目的,脱气膜中装有大量的中空纤维可以扩大气液界面的面积,从而使脱气速度加快。膜脱气装置的脱气效率可高达99.99%,出水二氧化碳和氧气浓度可小于2ppb。

脱气膜工作原理

超纯水生产工艺中,脱气膜一般放在二级RO与EDI之间(必要时在抛光组后端加装二级脱气膜装置),采用反渗透RO和电去离子(EDI)或连续电脱盐(CDI) 的系统时,水中溶解的CO2是造成水中高电导率的主要原因。利用脱气膜技术,无需添加任何化学药剂,不引入任何污染物便能从水中去除大量的CO2, 去除率可达98%以上。如果在EDI前去除CO2,那么就会可以让电去离子(EDI)产出更高水质的产水。

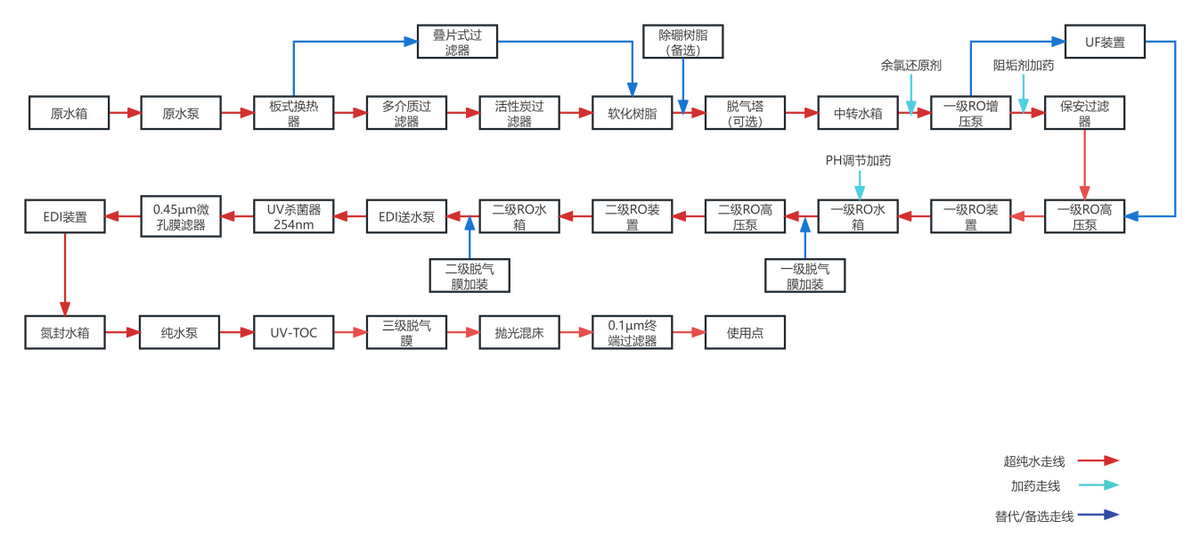

半导体行业超纯水设备工艺流程图

半导体行业超纯水设备工艺流程图

浙江新伟环保设备有限公司是一家专业从事水处理工程设备研制、生产、销售及施工为一体的技术型企业,业务范围涉及给水处理,工业纯水和超纯水处理和生活、工业废水处理。