正文:

在日常工作过程中,反渗透系统的膜元件(单支RO膜,无论8040或4040膜)总数是大家比较关心的,而膜元件的排列方式关注的人则相对较少。究其原因主要可以分为两点,首先前者直接关乎设备的成本及售价,其次后者涉及到一定的专业基础知识。

区别于各种大中型反渗透系统,其实大多数水处理中小企业日常接触的更多的是膜元件总数小于20支的小型反渗透系统,其中尤以小型反渗透纯水系统最具代表性。

备注:小型反渗透废水系统情况多变,需要灵活应对,不适合简单总结。

区别于大中型反渗透系统,决定反渗透系统回收率的因素主要为难溶盐结垢决定的极限回收率,小型反渗透纯水系统的极限回收率则多为膜元件排列方式所影响的均衡膜通量、末端浓水流及浓差极化等因素综合决定。

备注:影响反渗透纯水系统的回收率因素有很多,有兴趣的小伙伴可以回看前文。

水处理基本知识 浅谈RO装置的极限回收率

水处理基本知识 反渗透(RO)膜元件的排列方式

那么膜元件的排列方式又是如何影响系统的回收率上限,且在反渗透设计软件(以ROSA例)模拟状态下,其实际造成的影响与我们一般的认知又有多大偏差呢?

一、什么是膜元件的排列方式

RO膜元件的排列方式是反渗透系统结构的基础。众所周知,反渗透系统是由一定数量的膜元件(单支RO膜)通过不同的排列方式(串并联)形成一定的组合,并辅之以压力容器等必要部件,从而使给水可以合理地通过各个膜元件,以期达到预定效果(不一定是最高回收率)。

而我们常用A-B-C.../L这样的方式来表述。举例:

2-1/6表示系统采用2:1二段式排列,一只膜壳装6支RO膜(元件)

4-2-1/5表示系统采用4:2:1三段式排列,一只膜壳装5支RO膜

备注:当膜壳长度不统一时(常见于膜元件有限的小型系统),直接用A+B:C表示;举例:3+2:3,表述为5:3二段式排列方式。

二、关于浓差极化、均衡膜通量及末端浓水流(重复啰嗦一遍,细节大家参看前文)

①浓差极化

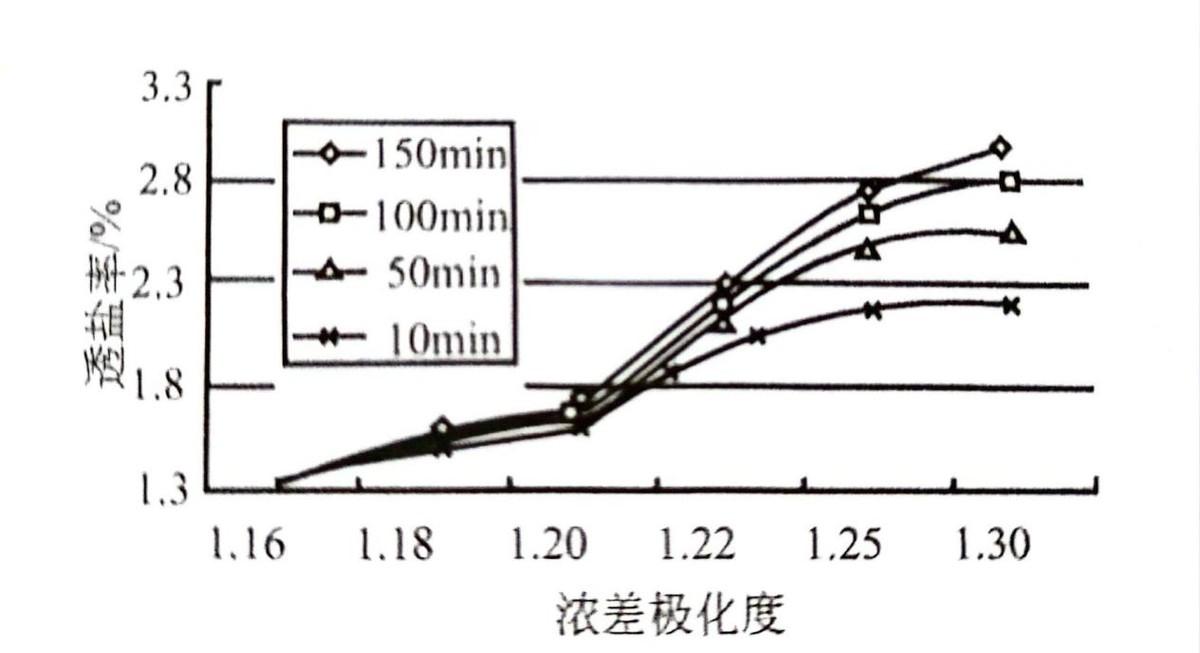

RO膜分离过程中,水分子透过以后,膜界面中含盐量增大,形成较高的浓水层,此层与给水水流的浓度形成很大的浓度梯度,这种现象称为膜的浓差极化(Concentration Polarization)。而当系统的浓差极化达到某一特定程度时,系统会表现出明显的透盐率上升。

浓差极化指数β=膜表面盐浓度()/本体溶液盐浓度(),大部分厂商要求一级RO的β<1.2(左右),二级RO的 β<1.4。其实β上限值设定本身就跟单支RO膜回收率的设定相匹配,

β=1/(1-Y单支)。β=1.2时,Y单支=16.7%,而当Y单支=18%,相应的β=1.22。

备注:浓差极化现象也是造成厂商推荐RO膜元件单支回收率上限15%,最高不超过18%的基础缘由。同理二级RO的β<1.4,也就是单支膜元件回收率上限为1-1/β=0.286≈29%。

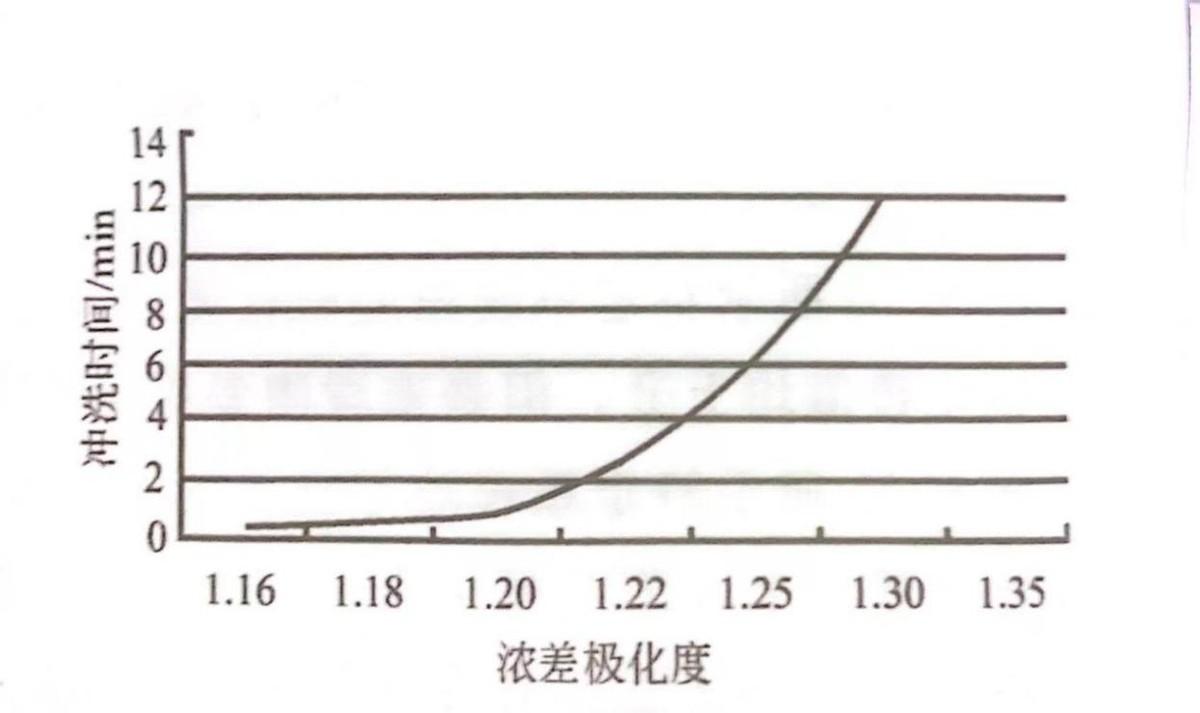

基本设计原则:短时低压冲洗

为了降低浓差极化, 其中一个主要手段是停机时候进行低压冲洗, 确保膜表面的盐浓度与主体浓度一致。有研究表明RO系统在不同β值条件下运行180分钟后,通过冲洗其脱盐率及产水量恢复时间也不同(见下图)。该图表明浓差极化系数保持在1.2以内时,通过1-2分钟的短时冲洗可以得到恢复;而浓差极化系数大于1.2时,用冲洗手段恢复性能所需时间不断增加。

②均衡的膜通量

膜通量:一定时间内通过膜面积(单支RO膜膜面积跟型号相关)的水流量,膜通量越高则设计产水量越高。所以均衡的膜通量保证的其实是单个膜元件的实际回收率,确保单个膜元件发挥其有效利用率。

就同流程而言,单膜壳串联排列相对于多段式排列在最高回收率方面保持一致,但在能耗上高于多段式排列,且在实际回收率会略低于多段式排列,而多段式的排列需要遵循以下基本设计原则。

基本设计原则:

在相同回收率下,RO系统的一般规律为:长流程系统的浓差极化度较小,短流程系统的浓差极化度较大,但长流程系统也存在着系统功耗高与段通量比大等弊端。

受到一级RO系统浓差极化度β<1.2限制,对于75%左右回收率的一级RO系统一般采用二段式5-7(一般选用5/6)支装膜壳。而二级RO系统的浓差极化度限值β放宽至1.4,可以采用二段式4-6(一般选用4/5)支膜壳短流程结构,可有效降低系统功耗与段通量比。

③合适的末端浓水流量

膜元件中保持浓水流量的主要作用有两个,其一为将浓水外排来防止难溶盐结垢(看似废话,却是实际真正的意义),其二是可以保持浓水流道中形成有效的湍流降低膜表面的浓差极化度。

基本设计原则:反渗透系统设计领域中,还要求各段膜壳的浓水流量(也称段壳浓水流量)不得过低,即壳内末端膜元件的浓水流量不得过低,以使其元件的给浓水径流维持湍流状态。由于系统末段浓水中的污染物浓度更高,为使末段错流比更大以降低污染,则末段的段壳浓水流量应大于首段。

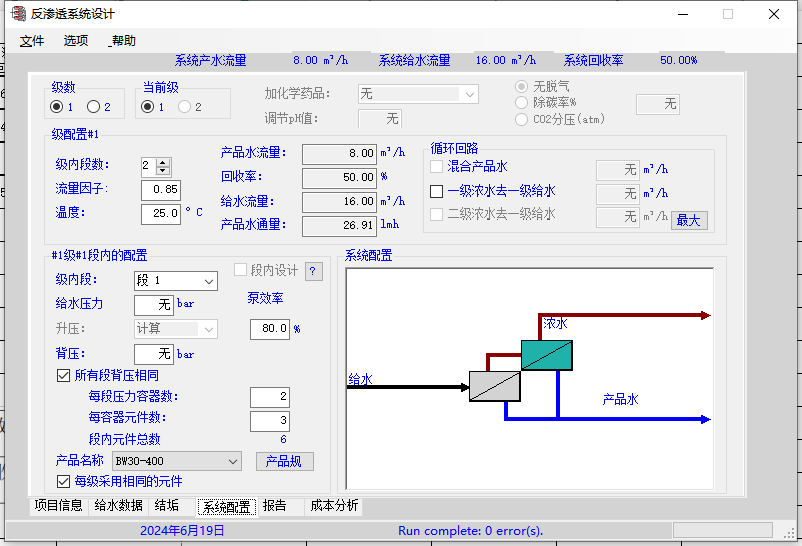

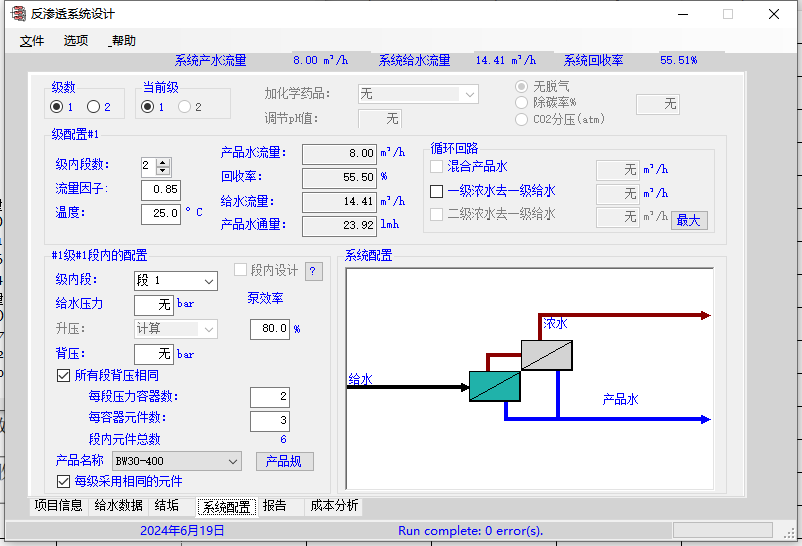

三、软件模拟

在不考虑难溶盐结垢影响的前提下(自来水纯水系统,有必要的预处理工艺),基于上述三项基本原则,我们以设计软件模拟特定系统的多种排列方式进行对比,来参考各种方式决定的回收率上限。

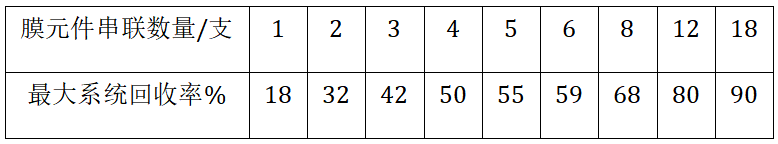

备注:基于上述三项基本原则形成的RO膜元件串联数量(流程)可达到最高系统回收率估算

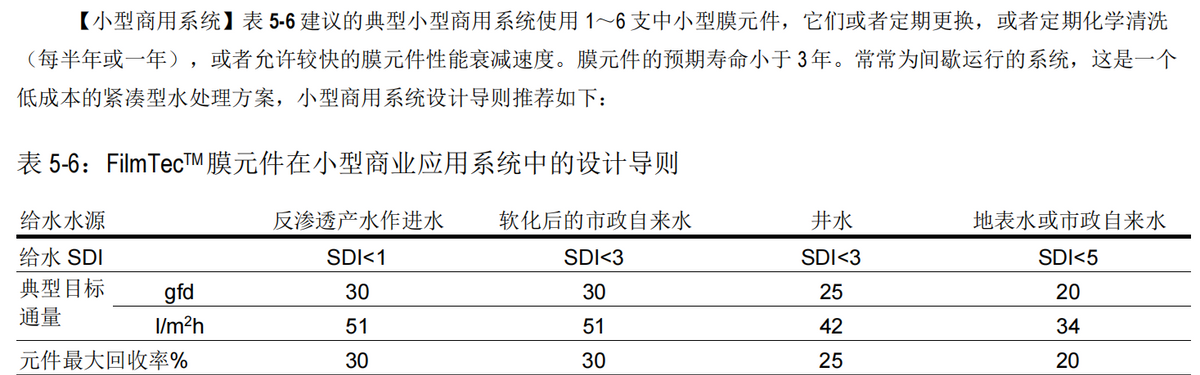

备注:关于小型商业系统,参见下图,简单而言就是低于1.5T/H流量反渗透设备回收率不受一般膜元件回收率限制制约,以牺牲使用寿命为前提。中小型膜元件:2.5in和4.0in膜元件(2540和4040膜)

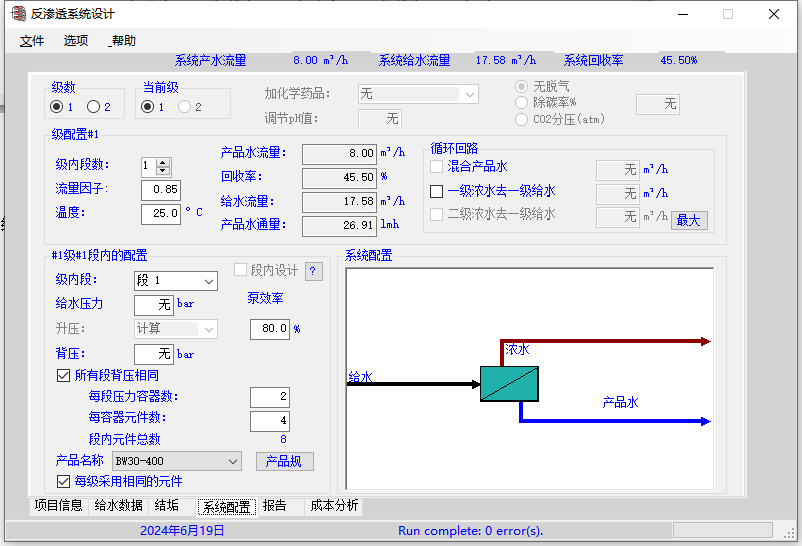

案例:8T/H反渗透纯水系统(自来水作为原水,充分预处理工艺,SDI<3)

备注:SDI值往往决定膜通量,而难溶盐往往决定实际的回收率上限,本文只考虑排列方式对回收率上限的影响,所以软件模拟时,假设盐分组成为100%NaCl。我们设定基本情况如下:TDS=150ppm;阳离子=Na+,阴离子=Cl-。

基本情况设定

8T/H反渗透纯水系统,多采用8支8040膜元件,其可能排列方式及最高回收率软件模拟如下:

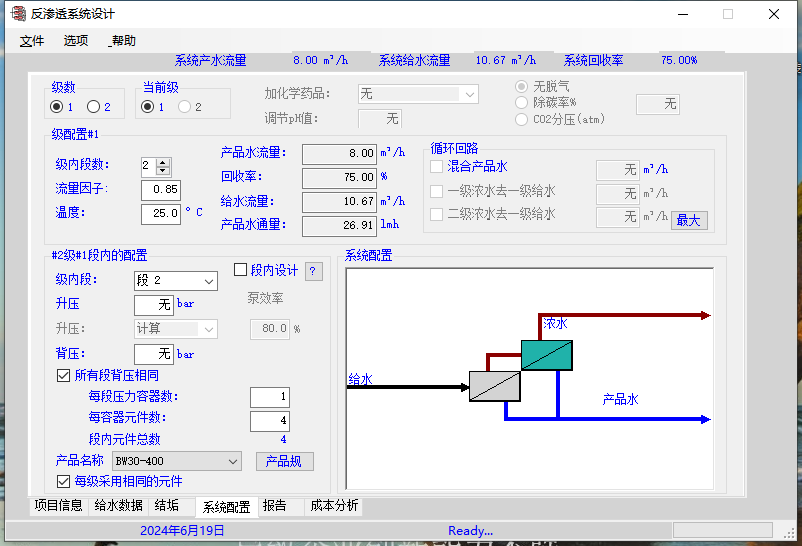

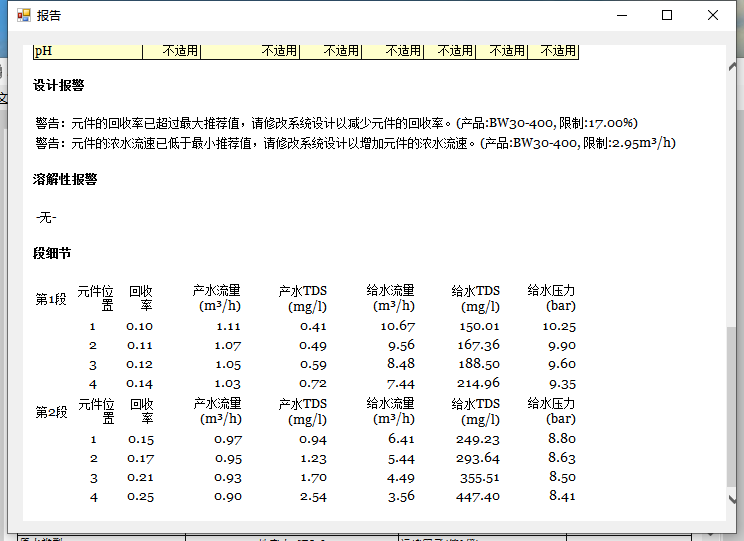

①1-1/4系统

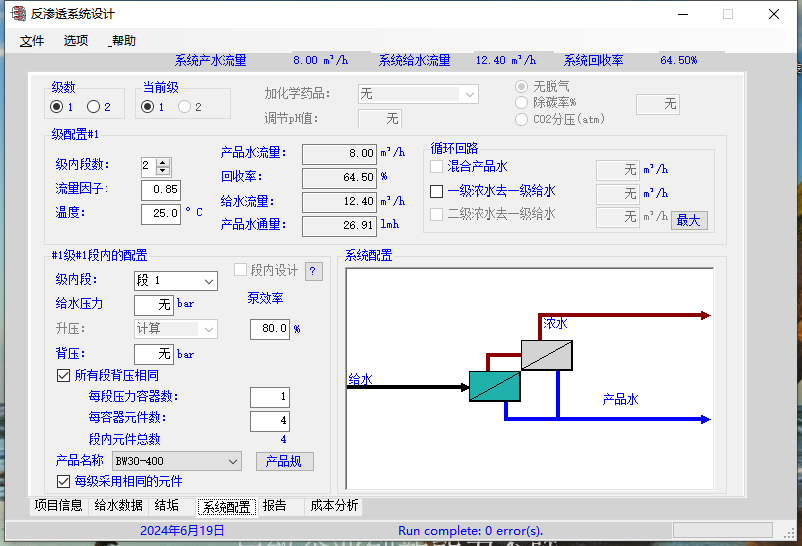

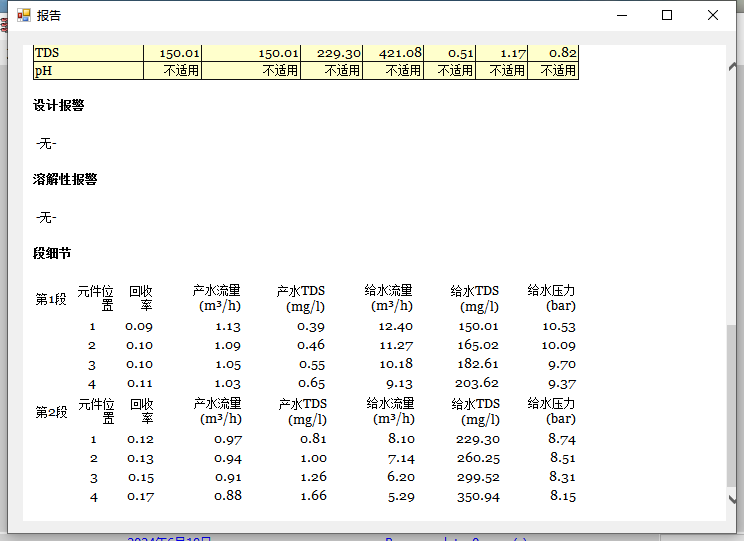

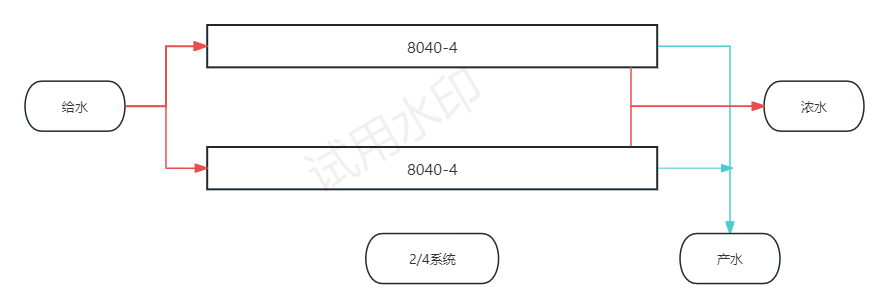

②2/4系统

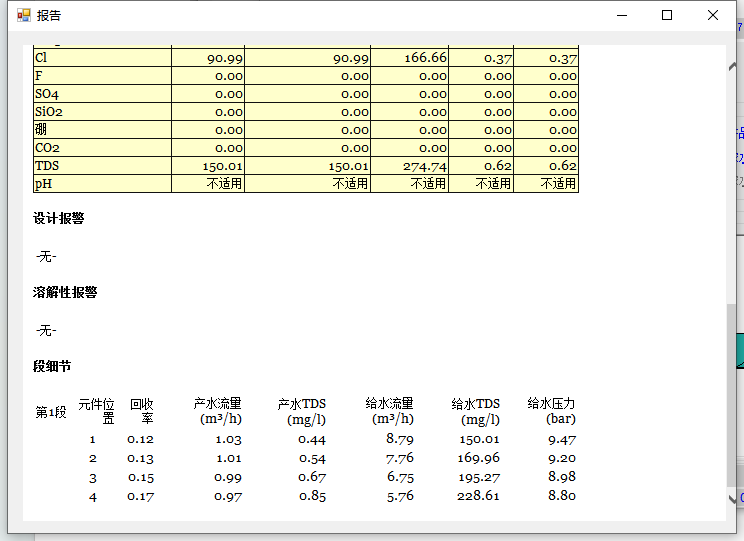

③2-2/2系统

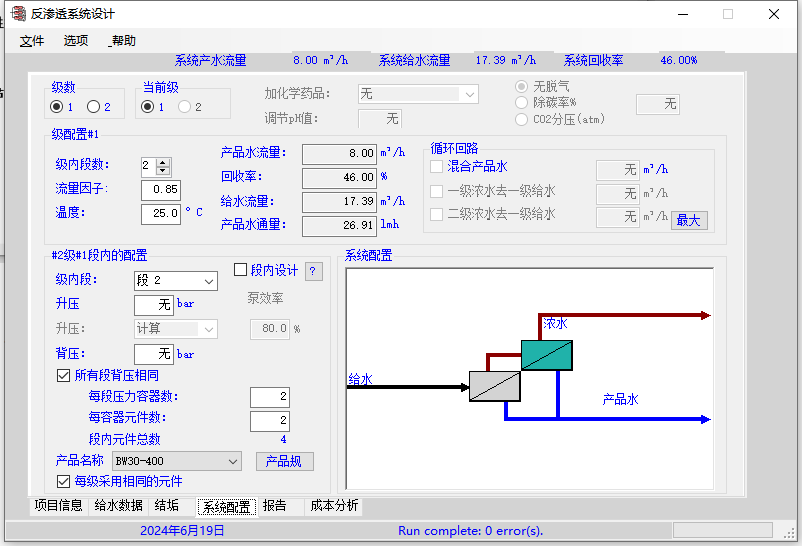

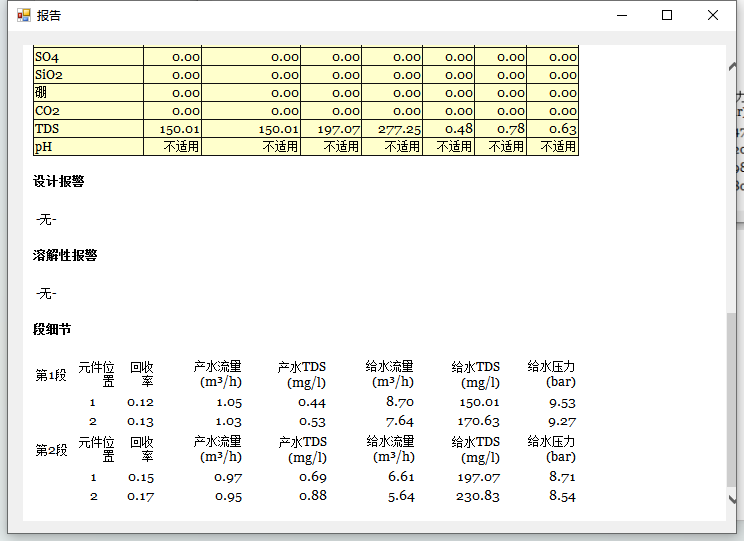

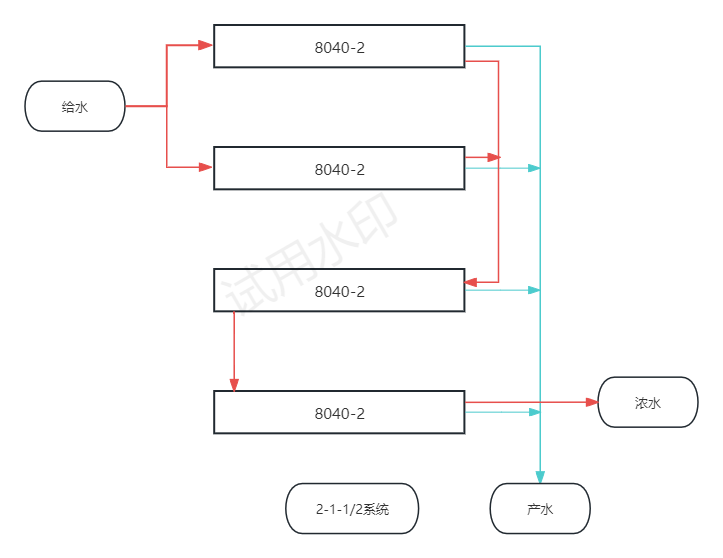

④2-1-1/2系统

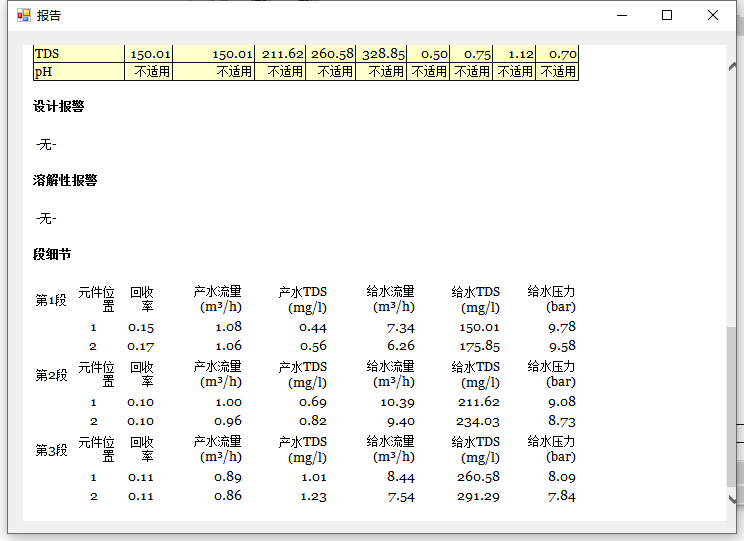

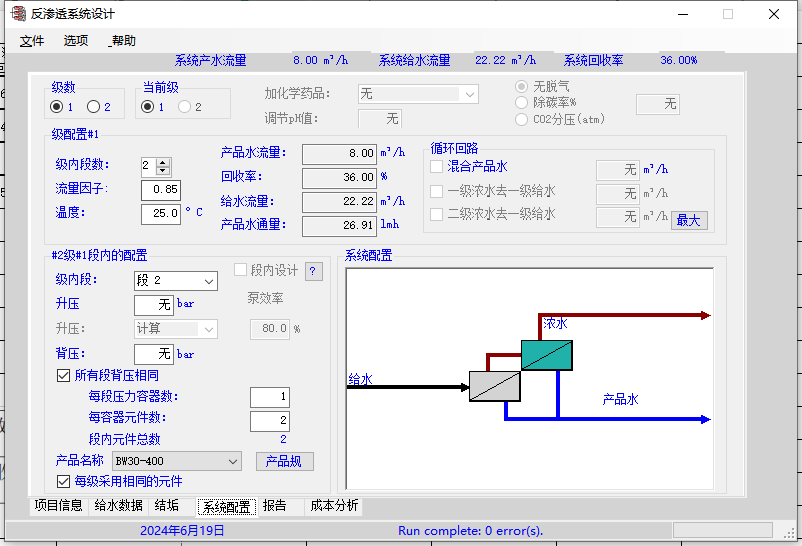

⑤3-1/2系统

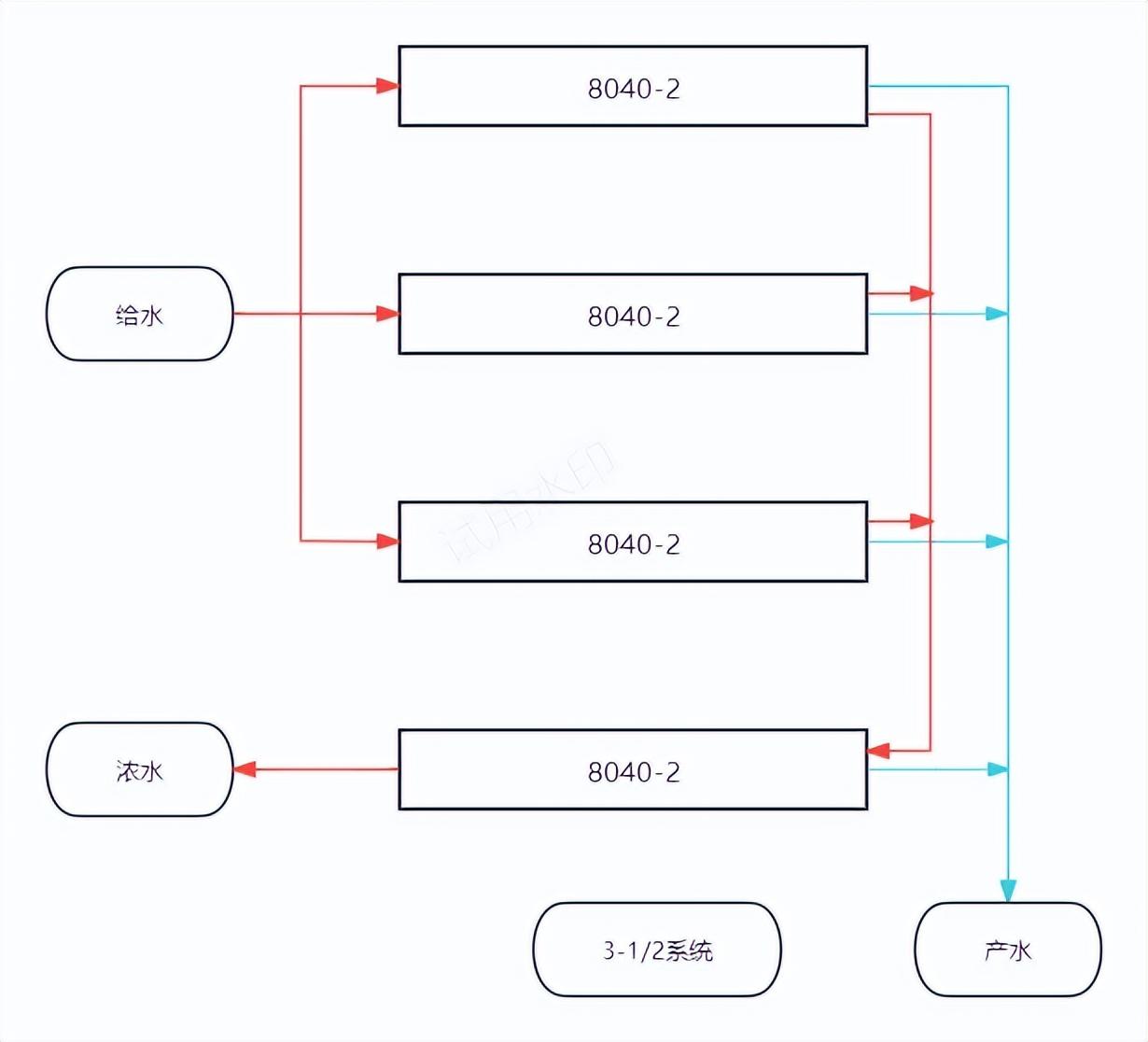

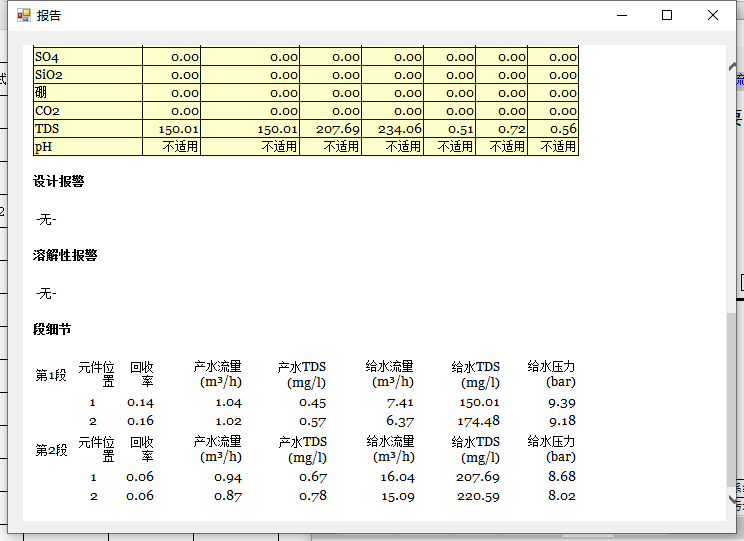

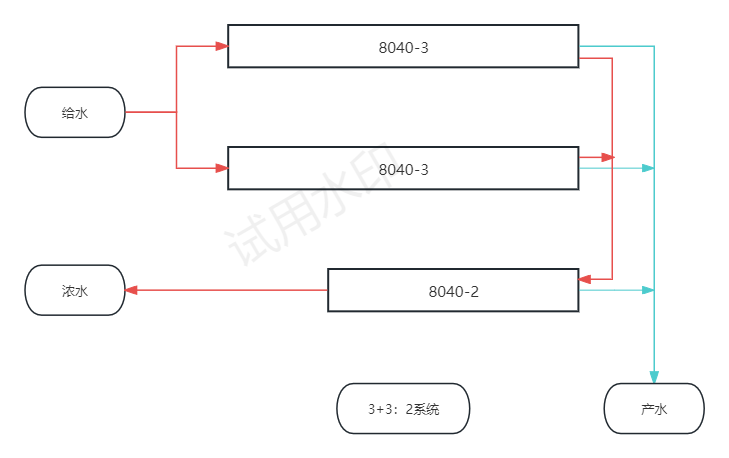

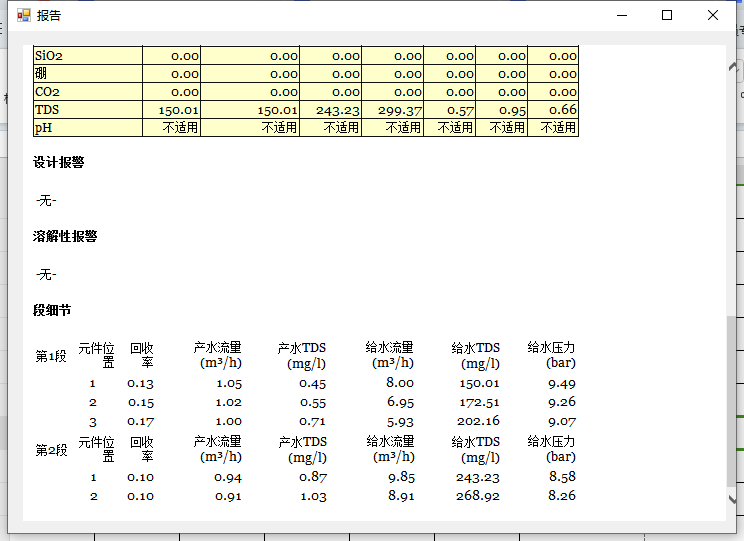

⑥3+3:2系统

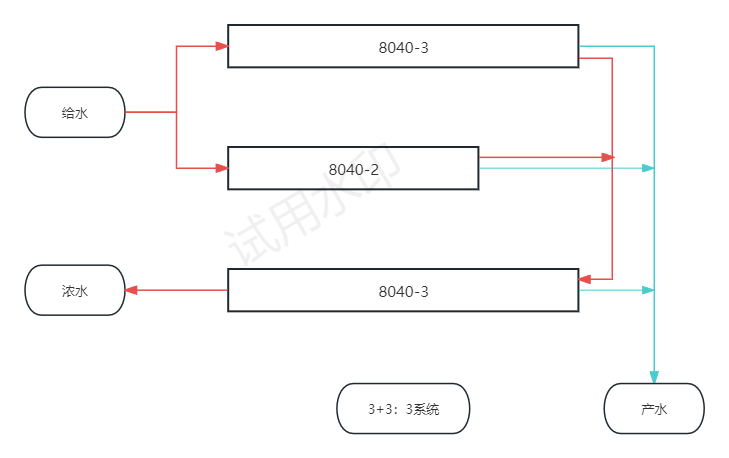

⑦3+2:3系统(ROSA软件无法模拟)

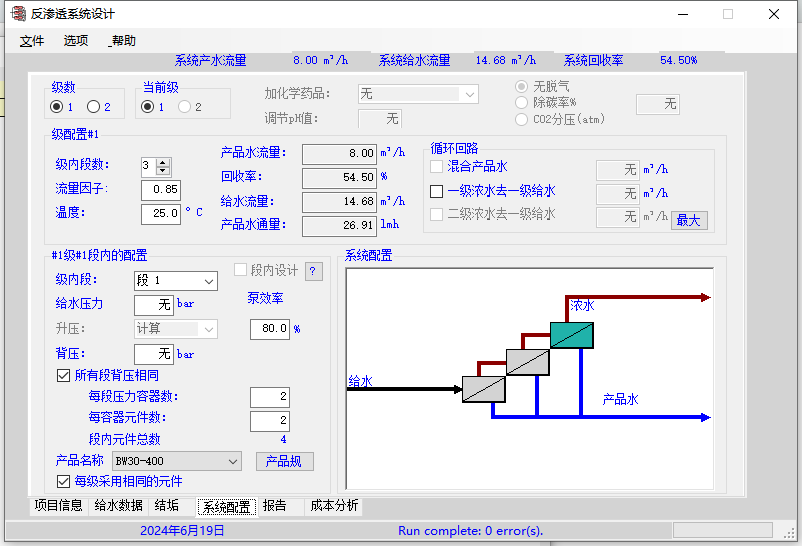

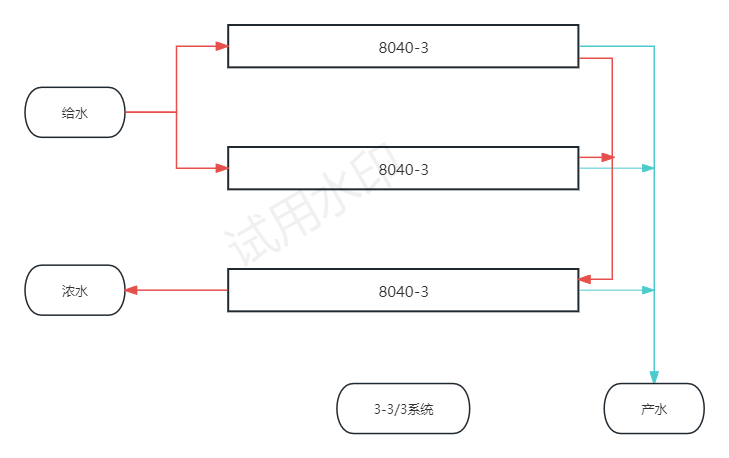

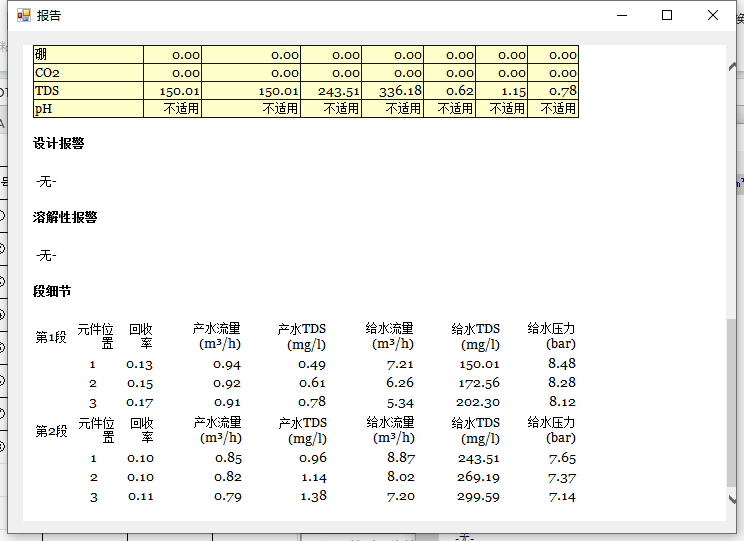

⑧3-3/3系统

四、小结

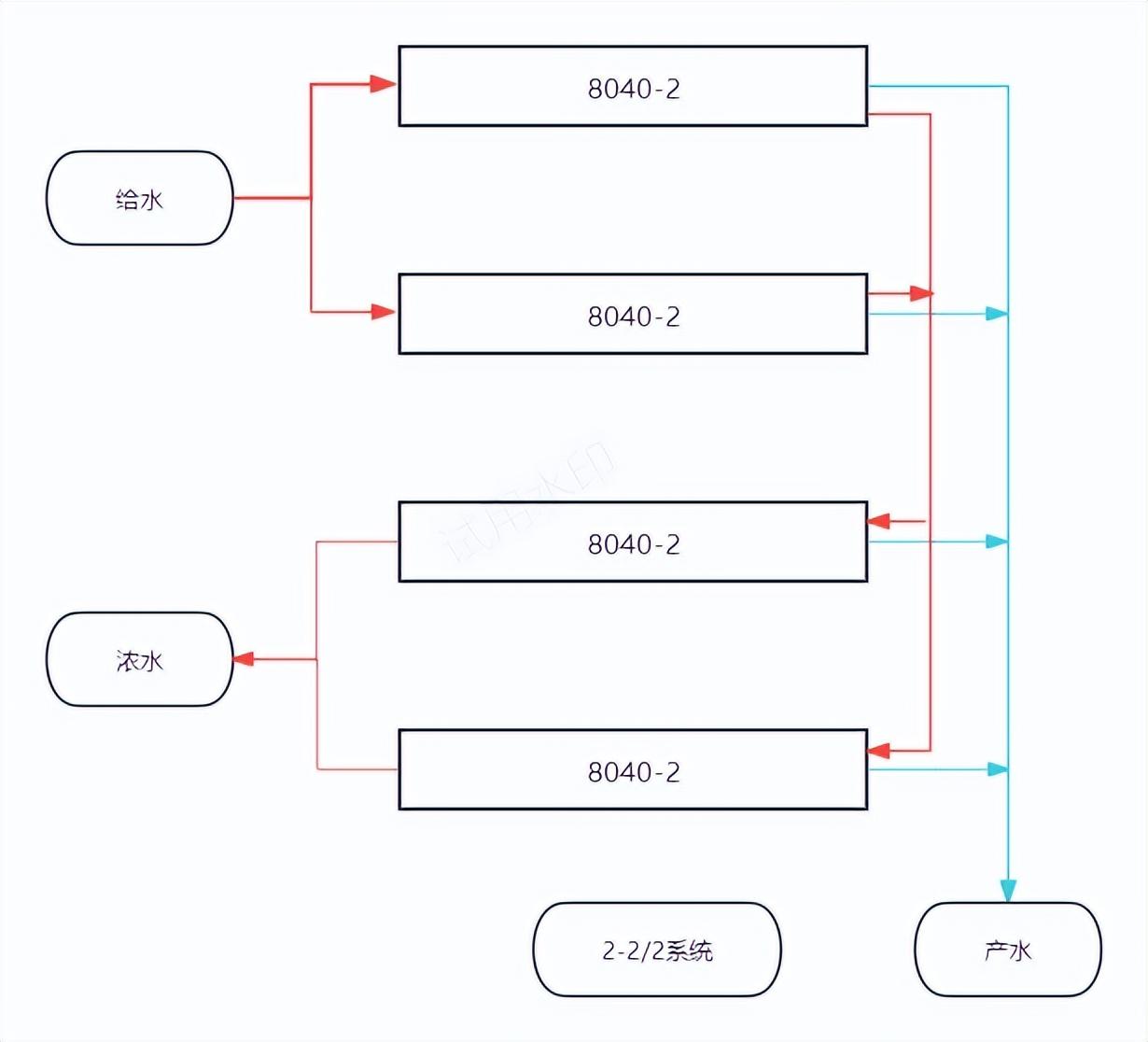

序号 | 排列方式 | 串联数量/流程(米) | 直观感受(主观判断) | 估算最高回收率上限 | 软件测算最高回收率 | 软件测算给水压力(bar) | 综合评价 |

① | 1-1/4 | 8 | 直接串联,回收率最高,设备长度约4.5米 | 68 | 64.5 | 10.53 | A |

② | 2/4 | 4 | 简单并联,流程较短,不合理设计,设备长度约4.5米 | 50 | 45.5 | 9.47 | C- |

③ | 2-2/2 | 4 | 跟②比最大的优势就是设备长度变短了,设备长度约2.5米 | 50 | 46 | 9.53 | C |

④ | 2-1-1/2 | 6 | 三段式连接,在较短设备长度的基础上,适当提高了回收率上限,设备长度2.5米 | 59 | 54.5 | 9.78 | A |

⑤ | 3-1/2 | 4 | 挺可怕的设计,感觉膜通量完全不能平衡,设备长度约2.5米 | 50 | 36 | 9.39 | C |

⑥ | 3+3:2 | 5 | 相当于⑤的优化,但是流量平衡问题还是无法解决,设备长度约3.5米 | 55 | 50 | 9.49 | B |

⑦ | 3+2:3 | 5.5 | 设计软件无法模拟,但是实践中有一定优势,设备长度约3.5米 | 57 | ? | ? | A- |

⑧ | 3-3/3 | 6 | 通过增加一支膜元件的基础上,补足了⑦系统整体平衡性的问题,设备长度约3.5米 | 59 | 55.5 | 8.48 | 不参与 |

备注:因为软件设计的局限性问题,⑦的回收率上限及给水压力无法精准给到,综合⑥和⑧,其回收率上限约为52%,给水压力大概在9.1-9.3bar范围内。

结论一:

各种排列方式决定的系统回收率上限及给水压力参数如上图。除开⑧而言,①1-1/4和②2-1-1/2及③3+2:3的排列方式在回收率上限及设备整体紧凑性方面较之其他排列方式有一定优势,基本复合软件模拟之前的主观判断。

结论二:

ROSA设计软件的模拟结果本质上就是反渗透设计基本原则的具象体现,所以无论是回收率上限还是压力参数等,都不会有明显的冲突。当然部分复杂水质及结构形式的反渗透系统有时候不能很好的模拟,这时候一定的实践经验及类比就显得更为宝贵。

结论三:

通过设计软件模拟出来的最高回收率最多也就是64.5%,是不是比大家日常设计的动不动就是70%,甚至75%有一定的差距。

参考小型商业系统的经验,不是说设定过高的回收率一定有问题,本质上超过软件设计回收率最大的实际问题就是RO膜的结垢风险大幅度上升,以至于市场上大多数人把RO膜使用寿命2年作为合格标准(废水系统寿命要求更短)。抛开RO膜厂商技术水平上的差距而言,终端客户的无理要求和生厂商的委曲求全(今天又跟甲方爸爸吵架了---我这暴脾气啊)以及基础知识普及程度不够的责任显然更大(这也是本人分享自媒体的初心之一)。

既来之则安之,既然回收率大家都习惯设计过高了,那么反渗透系统的清洗需求客观上就变得更大了。最后给大家准备了一份反渗透化学清洗的概述,希望对大家有所借鉴意义。